方案管理模块快链:

1. 生产仪表盘

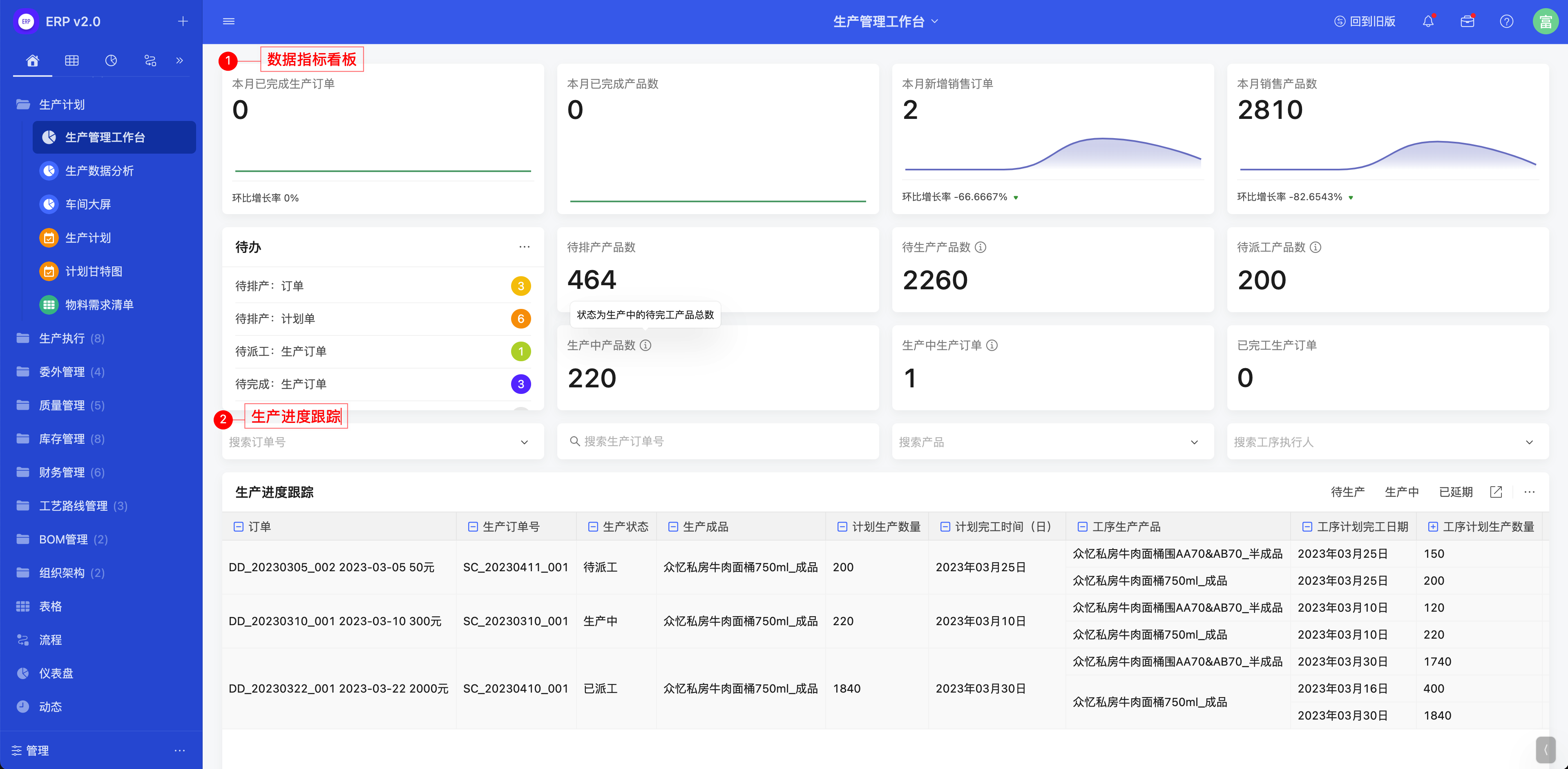

1.1 生产管理工作台

生产管理工作台为生产管理人员展示了生产的数据指标看板、待办数据以及生产进度跟踪看板

生产管理人员可以通过订单号、生产订单号、产品、工序执行人、工序等维度查看当前的生产进度

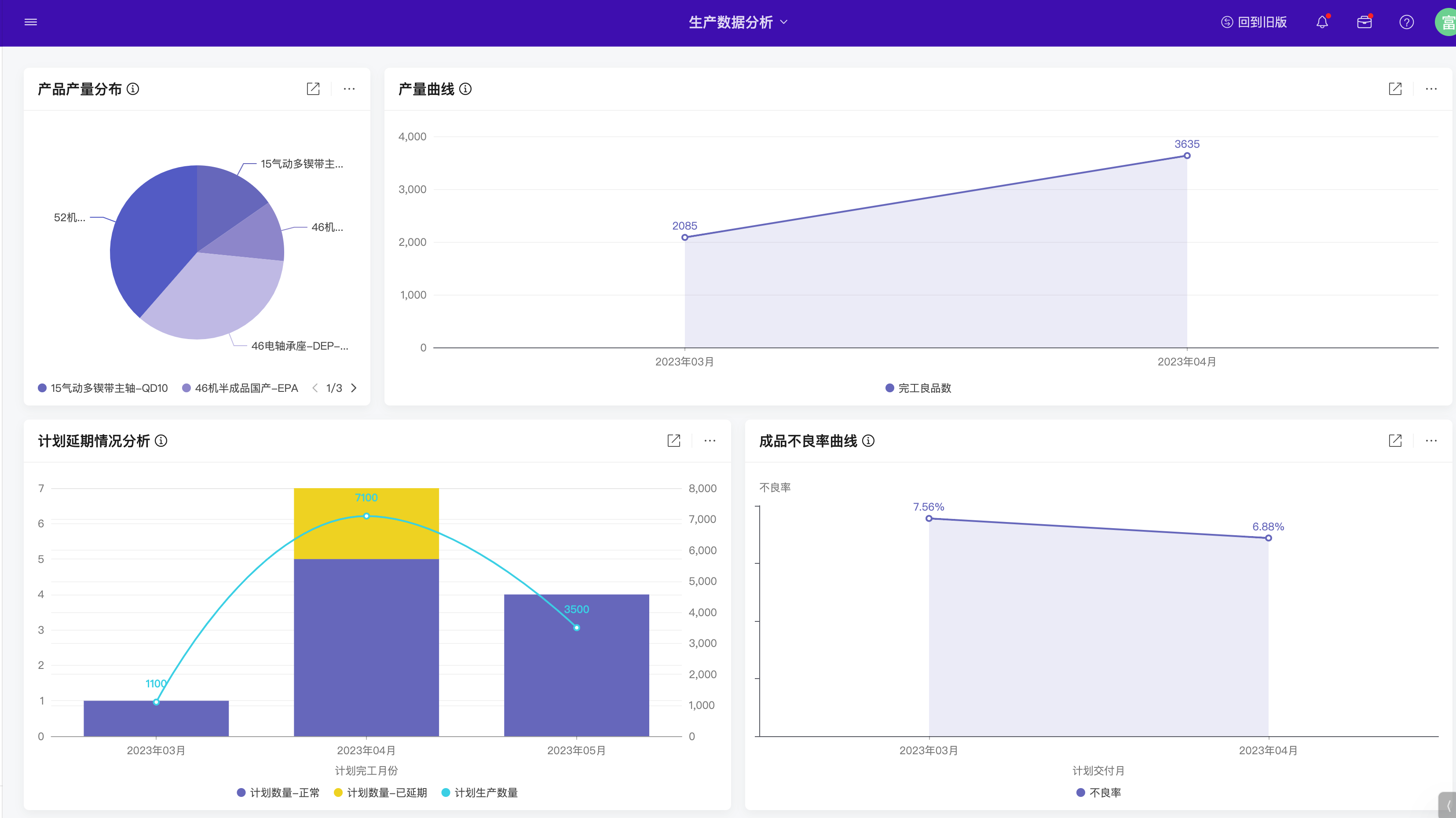

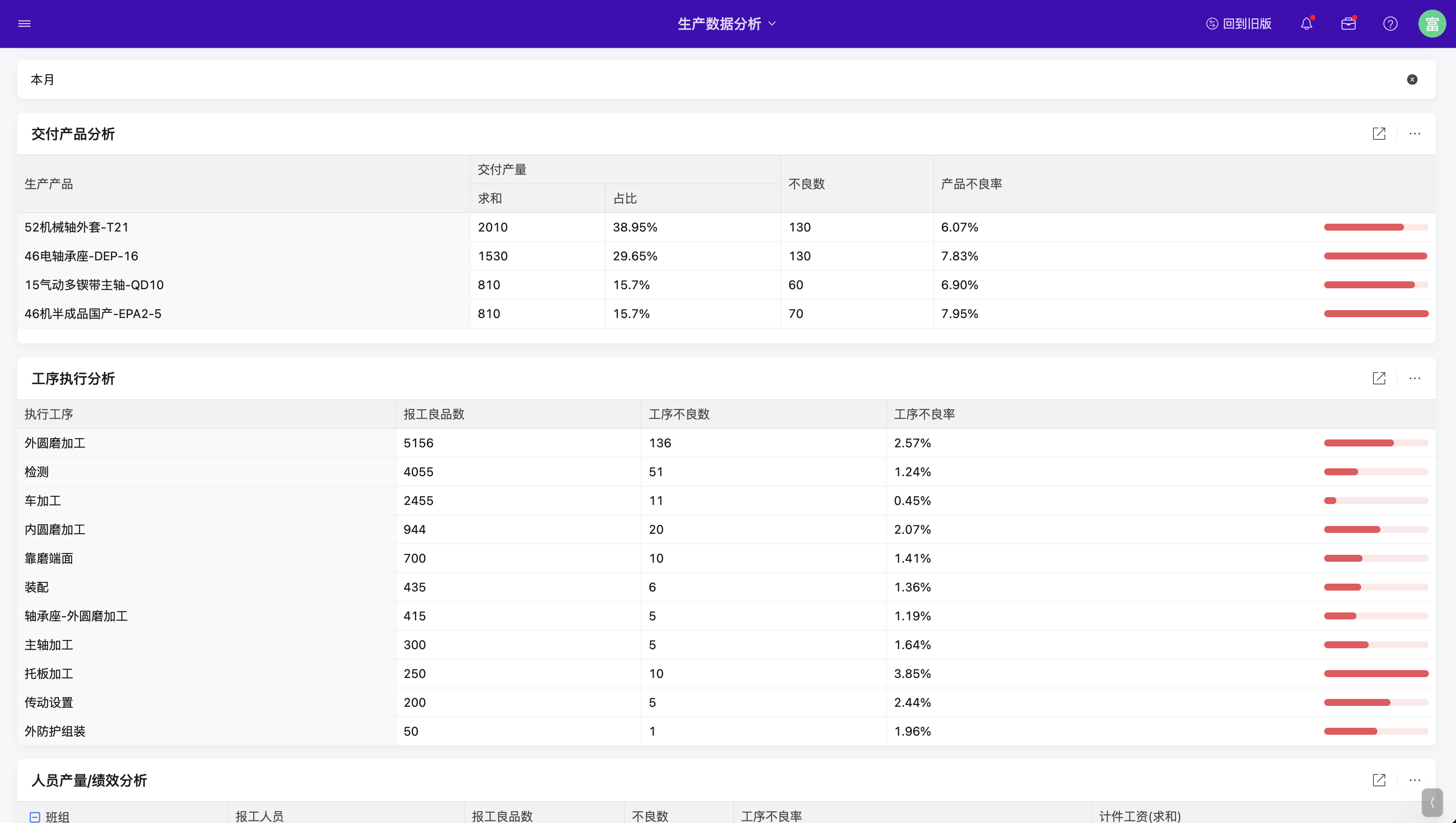

1.2 生产数据分析

生产数据分析中包含了产品产量分布、产量月曲线、计划延期情况分析、成品不良率曲线、交付产品分析、工序执行分析、人员产量/绩效分析等内容

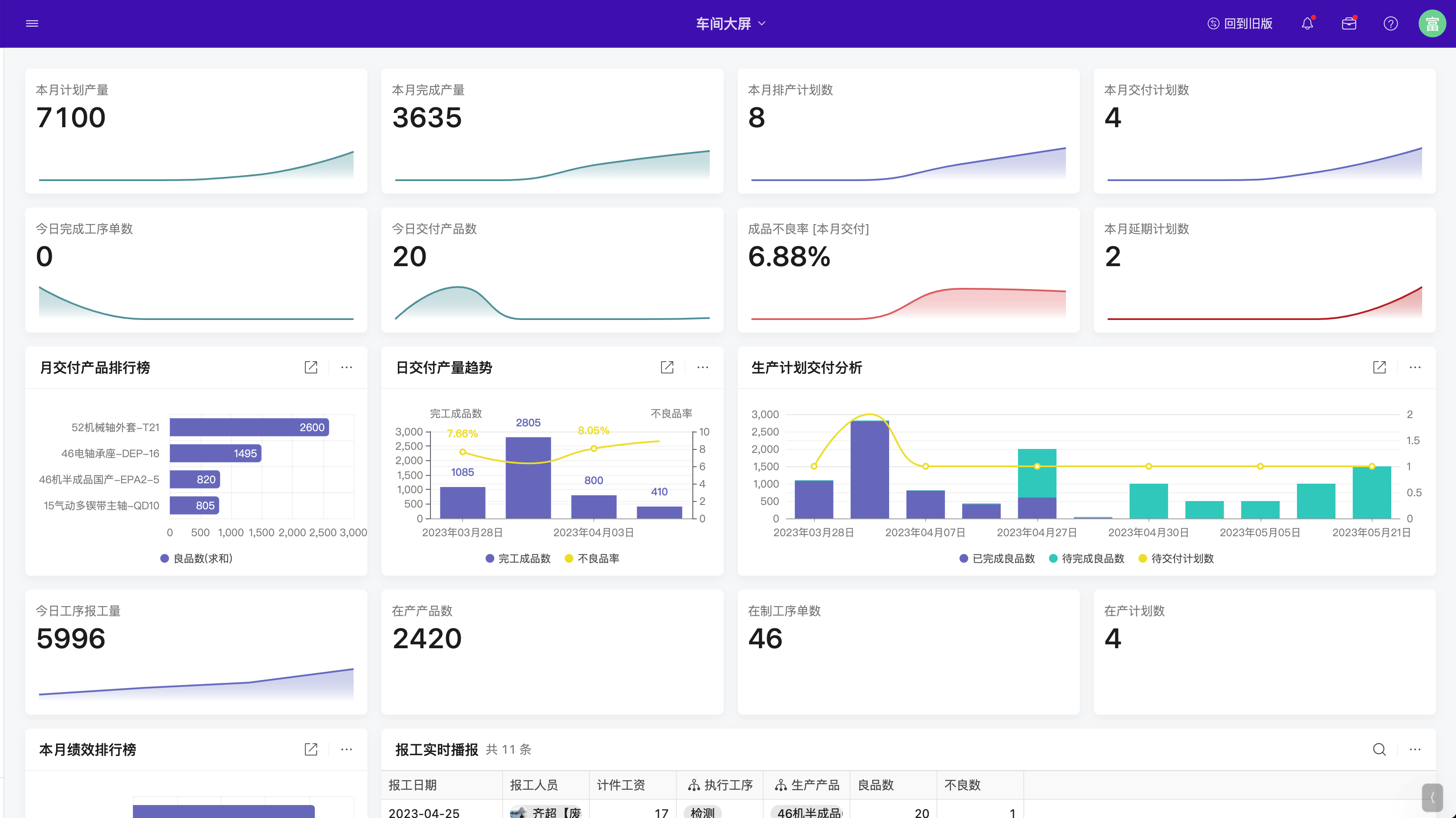

1.3 车间大屏

车间大屏主要多维度展示了生产计划、在产数量、待产数量等数据、以及员工的报工、绩效排行榜等内容,并且配置了数据大屏模式

2. 生产计划

2.1 创建生产计划

- 以销定产: 有订单再进行生产

从订单快速创建,在订单页面自动生成计划,系统会自动下达生产计划,计划生产数量默认为下单数量

-

按计划生产 :生产后再销售

进入生产计划,右上角点击创建计划,选择生产类型为备货生产,填写其他相应必填信息后保存

2.2 生产计划详情

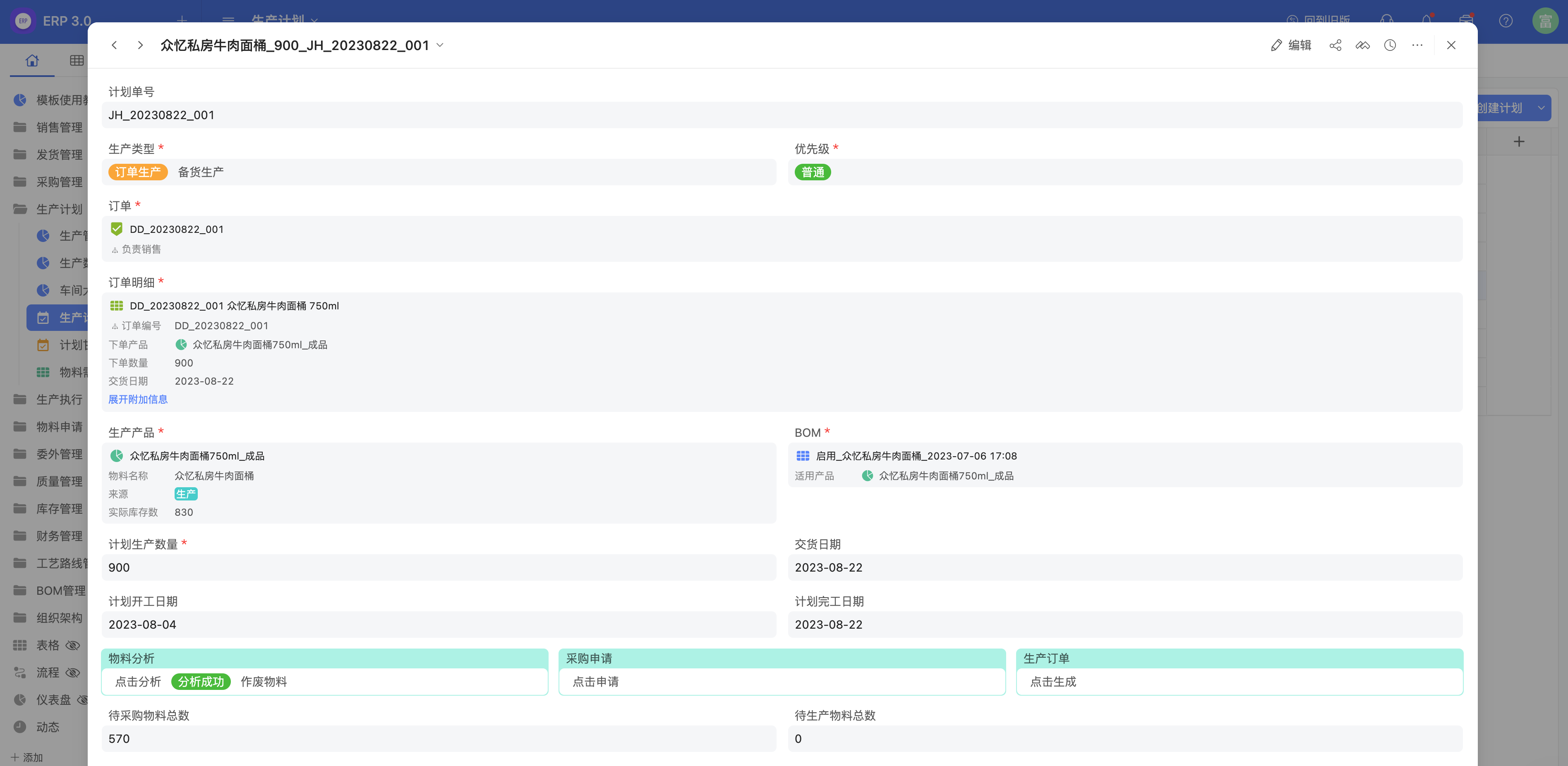

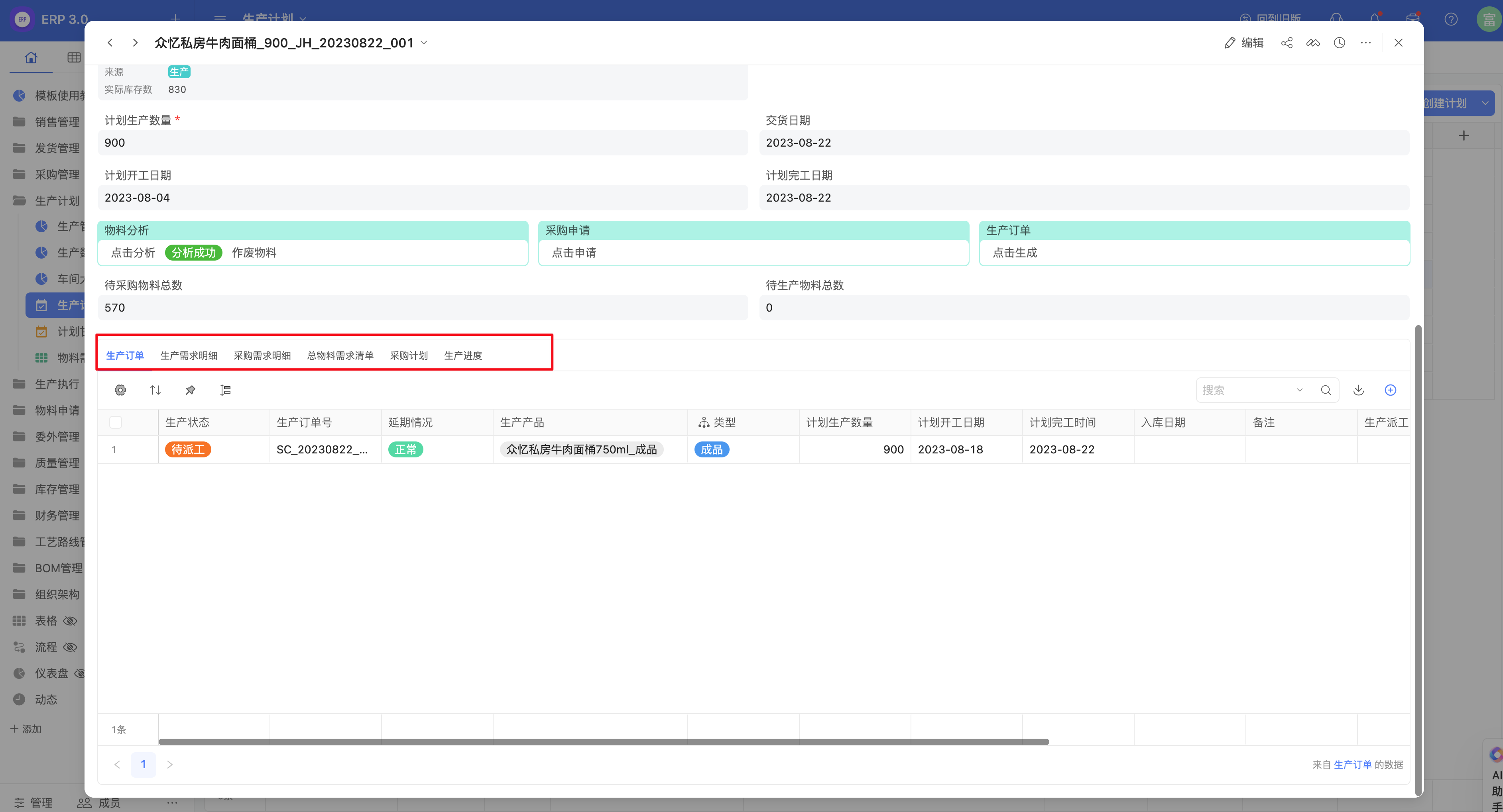

进入生产计划列表模块后,系统自动列出当前最后产生或录入的生产计划单,可以通过多种条件组合查询(基础教程:搜索表格数据 ,自定义筛选表格数据),在计划详情页中可以看到计划生产数量、计划开工/完工日期、交货日期、待采购物料总数、待生产物料总数等信息。

也可以在下方标签页面中,查看到该生产计划所下达的生产订单记录、生产需求明细、采购需求明细、物料需求清单、采购计划、生产进度等

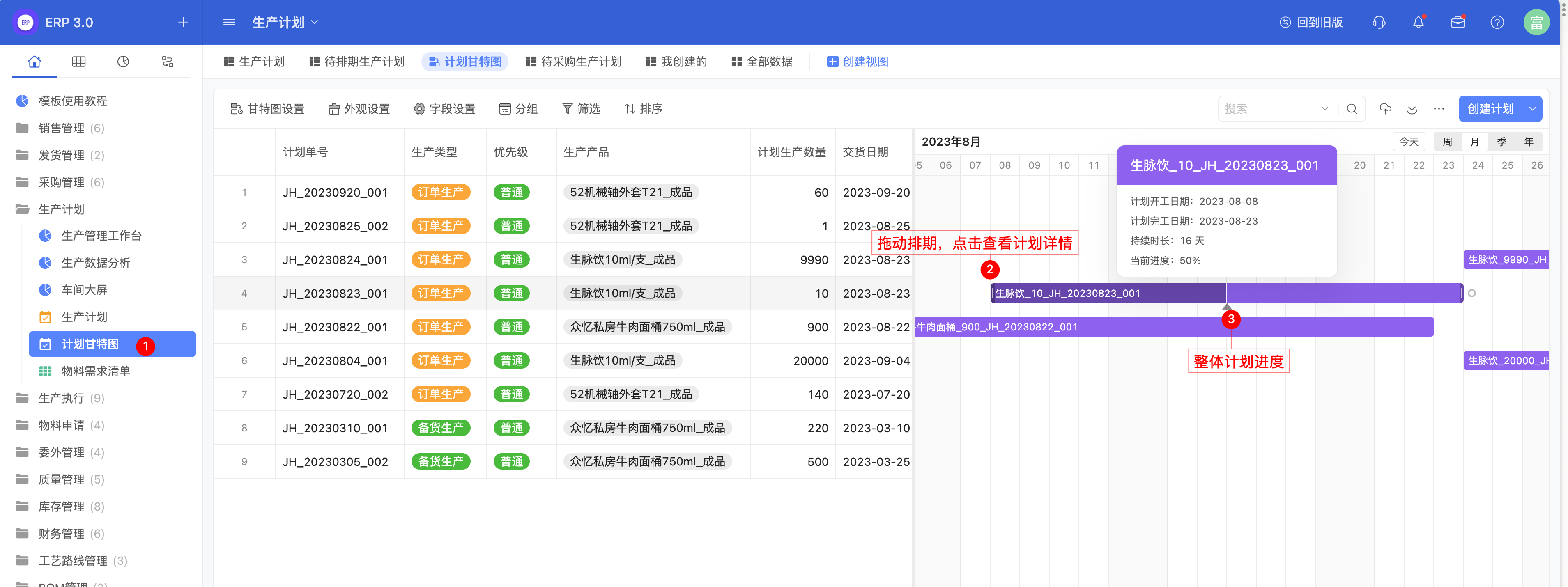

2.3 计划甘特图

进入计划甘特图,进行计划的排期,支持甘特图拖动快速调整排期、点击可进入计划详情,纵览生产计划的生产进度

3. 物料分析及采购计划

3.1 物料分析的前提

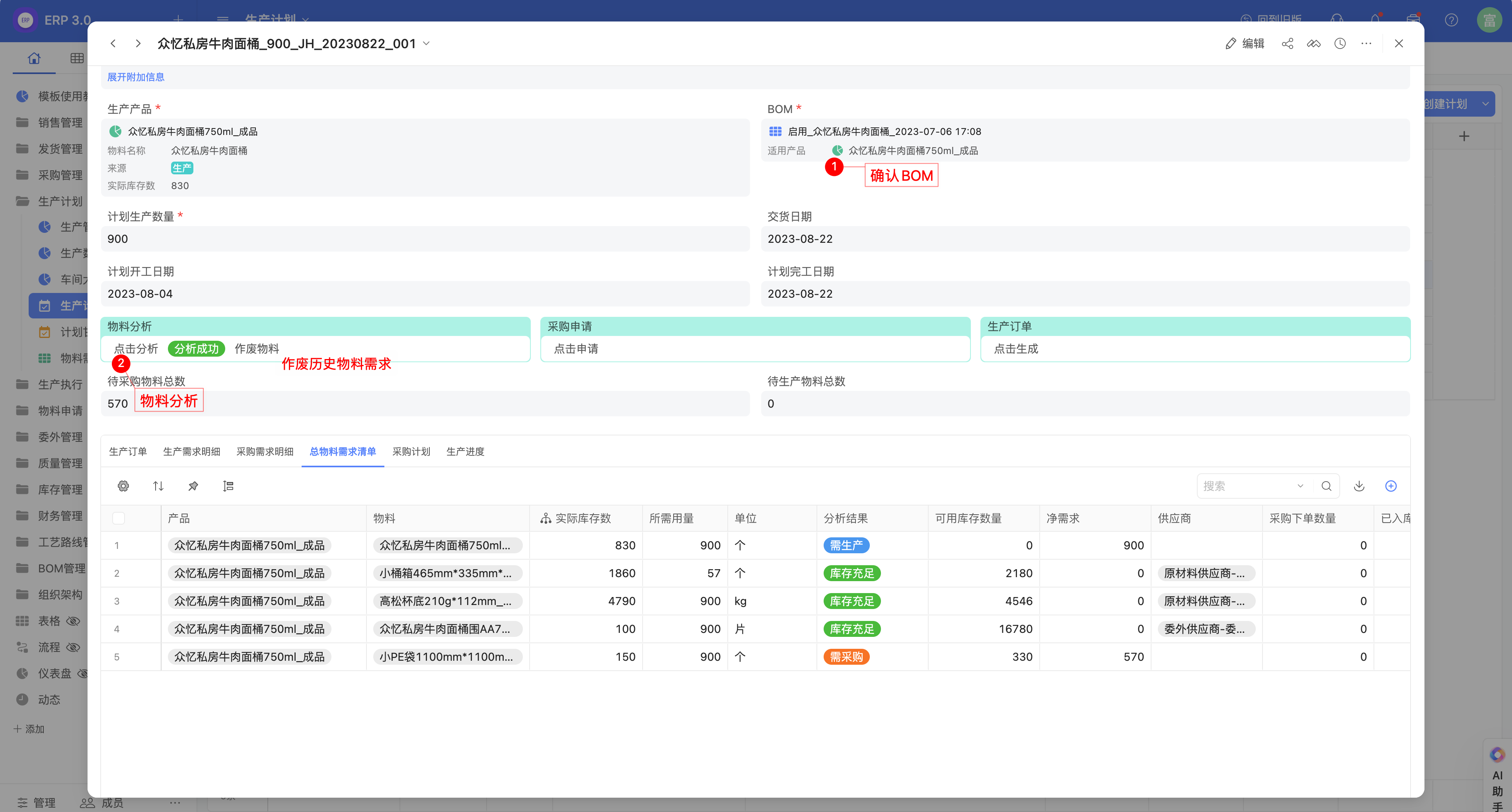

在MRP运算前,需要选择对应的BOM,若无BOM,需要在系统中配置该产品的BOM清单,BOM清单的创建请查看基数数据录入-产品BOM创建教程

3.2 物料分析操作

保存生产计划后,在【物料分析】中点击分析,系统会基于所选择的BOM,自动计算汇总出物料需求清单

支持重复进行物料分析操作,重复分析前需要先作废历史的物料需求清单

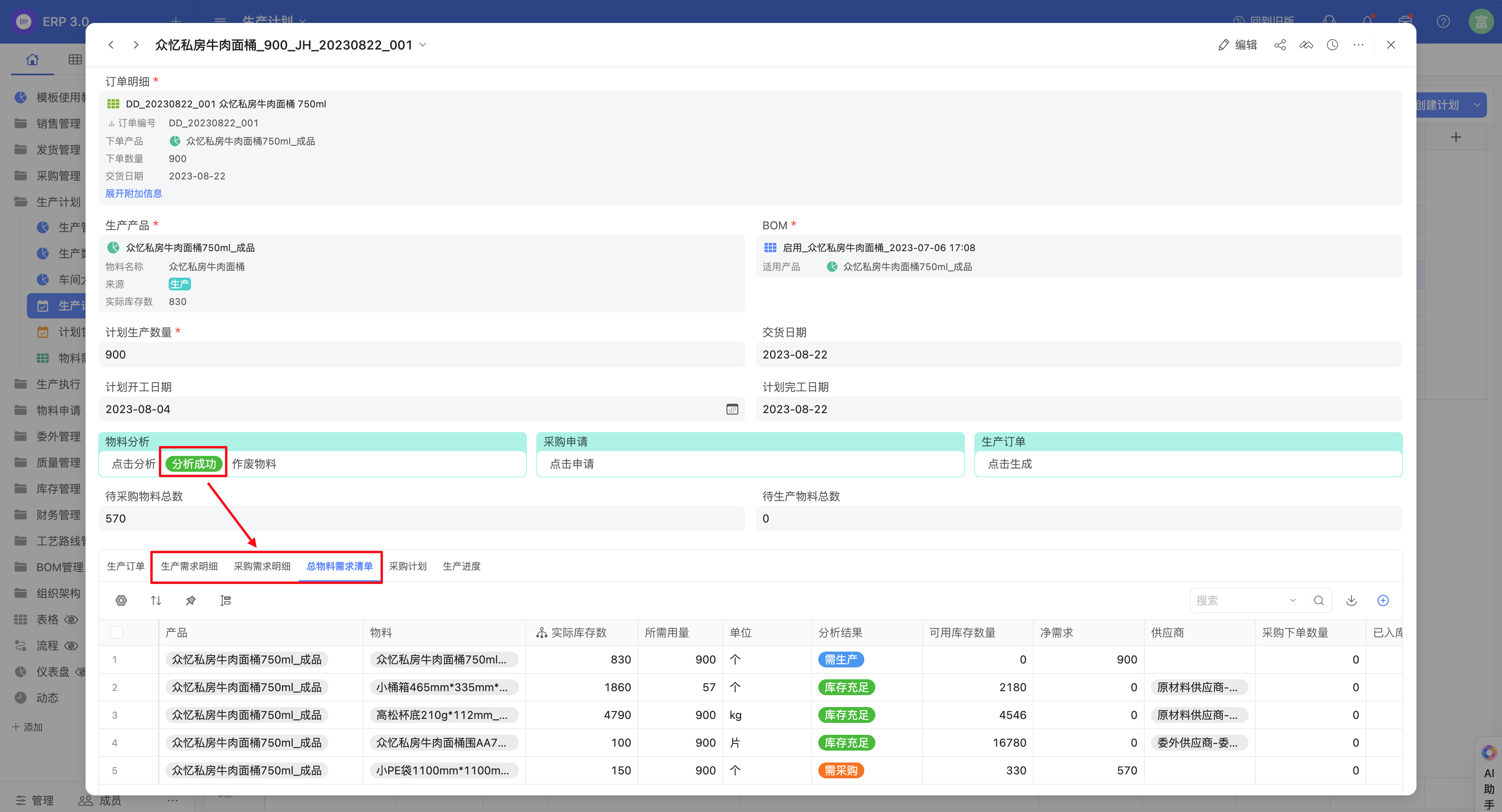

3.3 物料需求清单

物料分析成功后,下方会展示总物料需求清单、生产需求、采购需求三个标签页,在物料需求清单中,许多重要的数据可供计划人员参考,是后续生产、采购的数据来源

顾名思义,生产需求为分析结果为需要生产的物料清单,而采购需求则为分析结果为需要采购的清单

| 字段 | 字段说明 |

|---|---|

| 物料 | 生产产品所需要的物料(半成品/原材料) |

| 产品 | 由物料所组成的产品(半成品/成品) |

| 实际库存数 | 对应着物料当前的实际库存数量 |

| 所需用量 | 根据生产计划数量以及BOM清单中的比例、转化率、损耗率、固定损耗等参数结合生成的理论用量理论用量=计划生产数量/转化率比例(1+损耗率)+固定损耗 |

| 可用库存数量 | 物料的可用库存数量=分析时的实际库存数量-分析时其他计划占用的数量 |

| 净需求 | 通过理论用量与可用库存的比较,计算出实际需求,实际需求=所需用量-可用库存数量(可用库存数量<0时,按照0来核算) |

| 分析结果 | 根据物料净需求以及物料的来源,判断物料库存是否充足主要分为以下三种结果:库存充足,需采购,需生产 |

| 供应商 | 此处默认会取产品库存中的主供应商,后续自动生成的采购计划会根据此供应商自动进行采购计划的拆分 |

| 采购下单数量 | 已申请采购的数量 |

| 已入库数量 | 采购已入库的数量 |

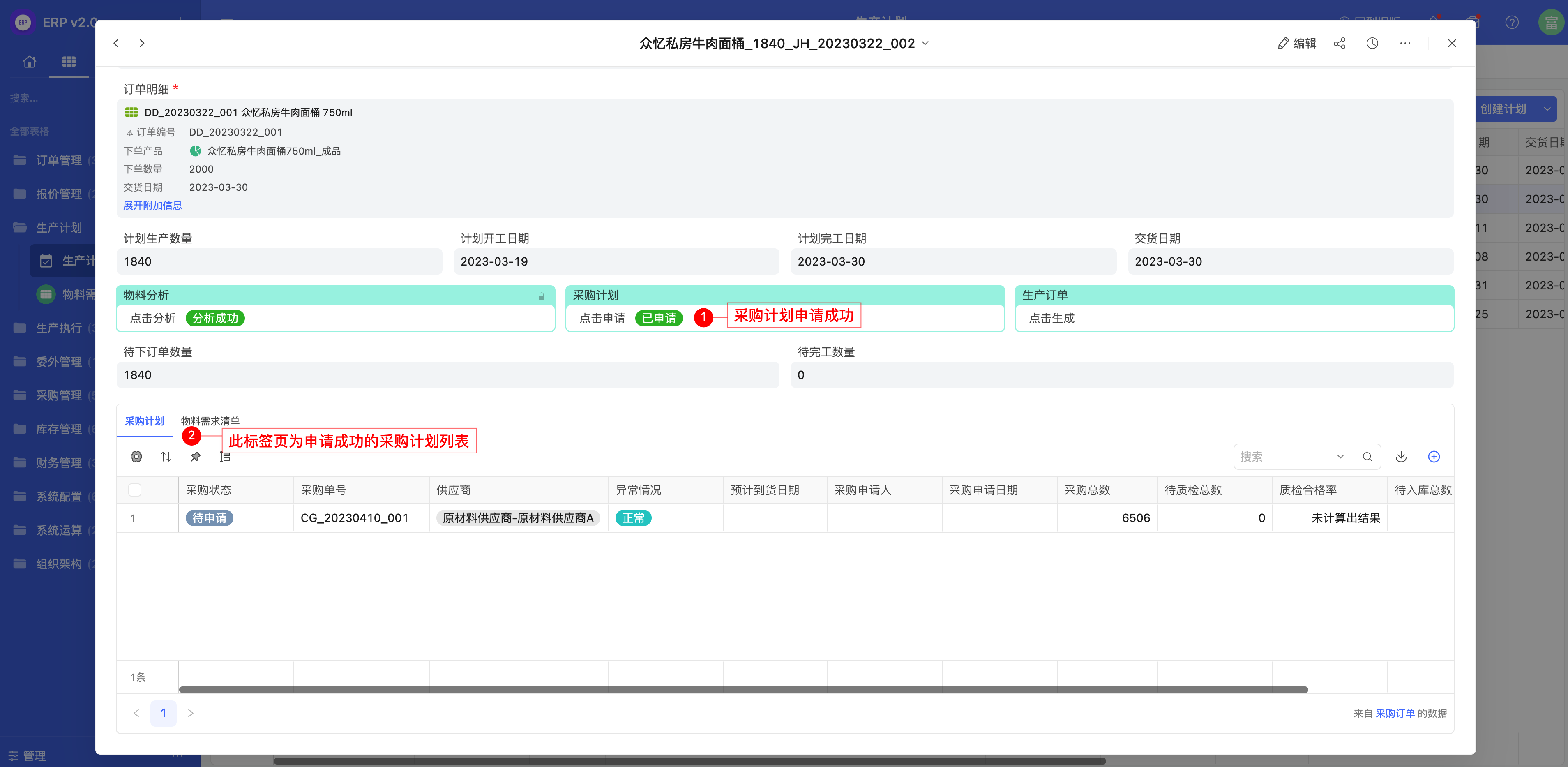

3.4 发起采购申请

物料分析完毕后,在「采购申请」中点击申请,可以针对当前生产计划所分析出的物料需求清单自动发起采购申请

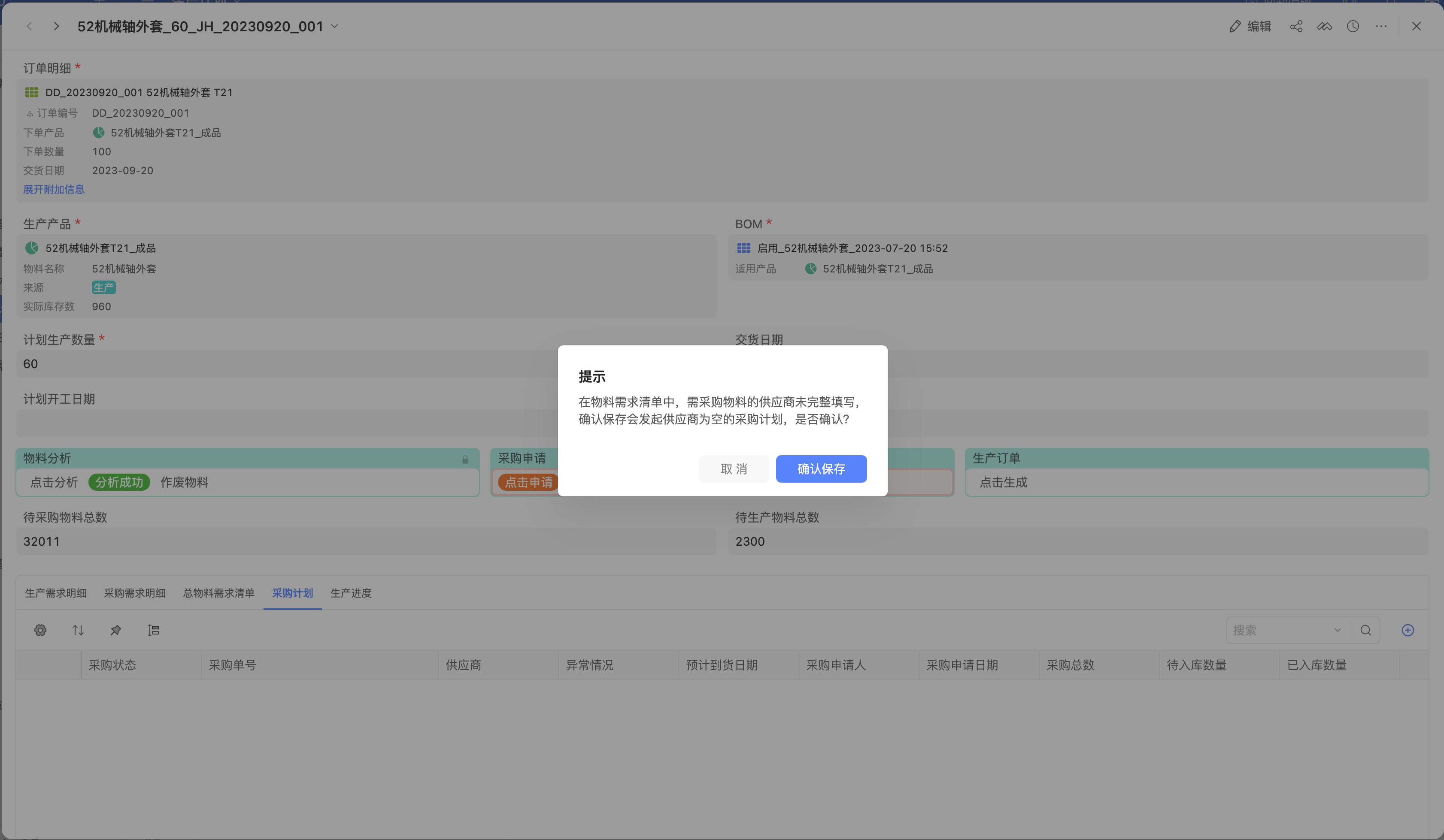

发起采购申请的三种情况:

1. 未配置物料的供应商

如果物料供应商已确定,但是物料需求清单中供应商为空,则需要进入「库存表」维护该产品的主供应商和可选供应商;并重新进行物料分析,再发起采购

2. 未确定物料的供应商

如果尚未确定物料的供应商,直接点击发起采购申请,那供应商为空的物料会被合并至同一个采购计划中

3. 已确定物料供应商

需要保证物料需求清单中【分析结果】为需采购的物料的【供应商】均已填写,然后点击发起采购申请,系统默认根据供应商拆分自动生成采购计划

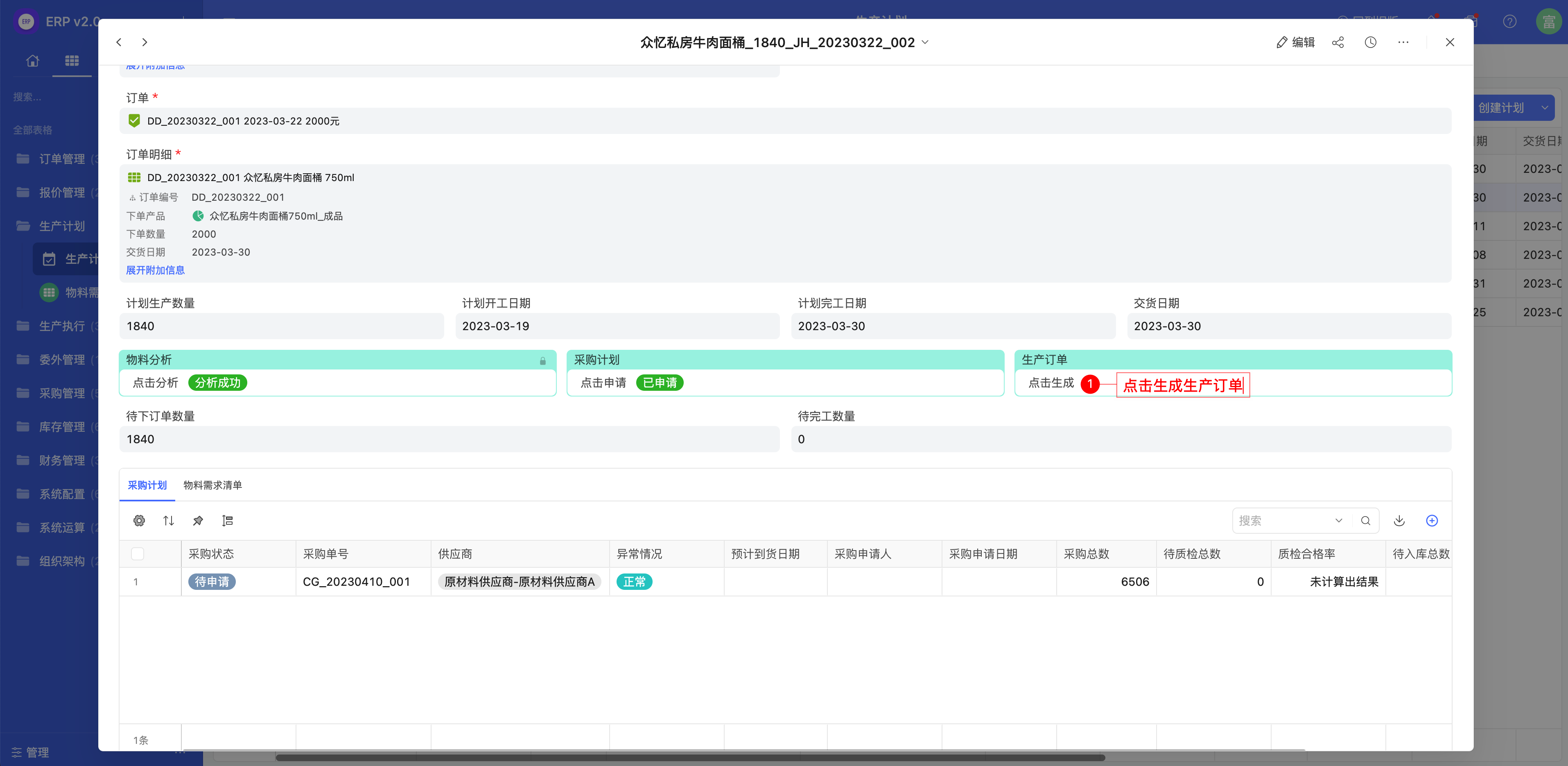

4. 生产订单

4.1 创建生产订单

创建生产订单之前,必须有对应的生产计划,且生产计划必须已进行物料分析

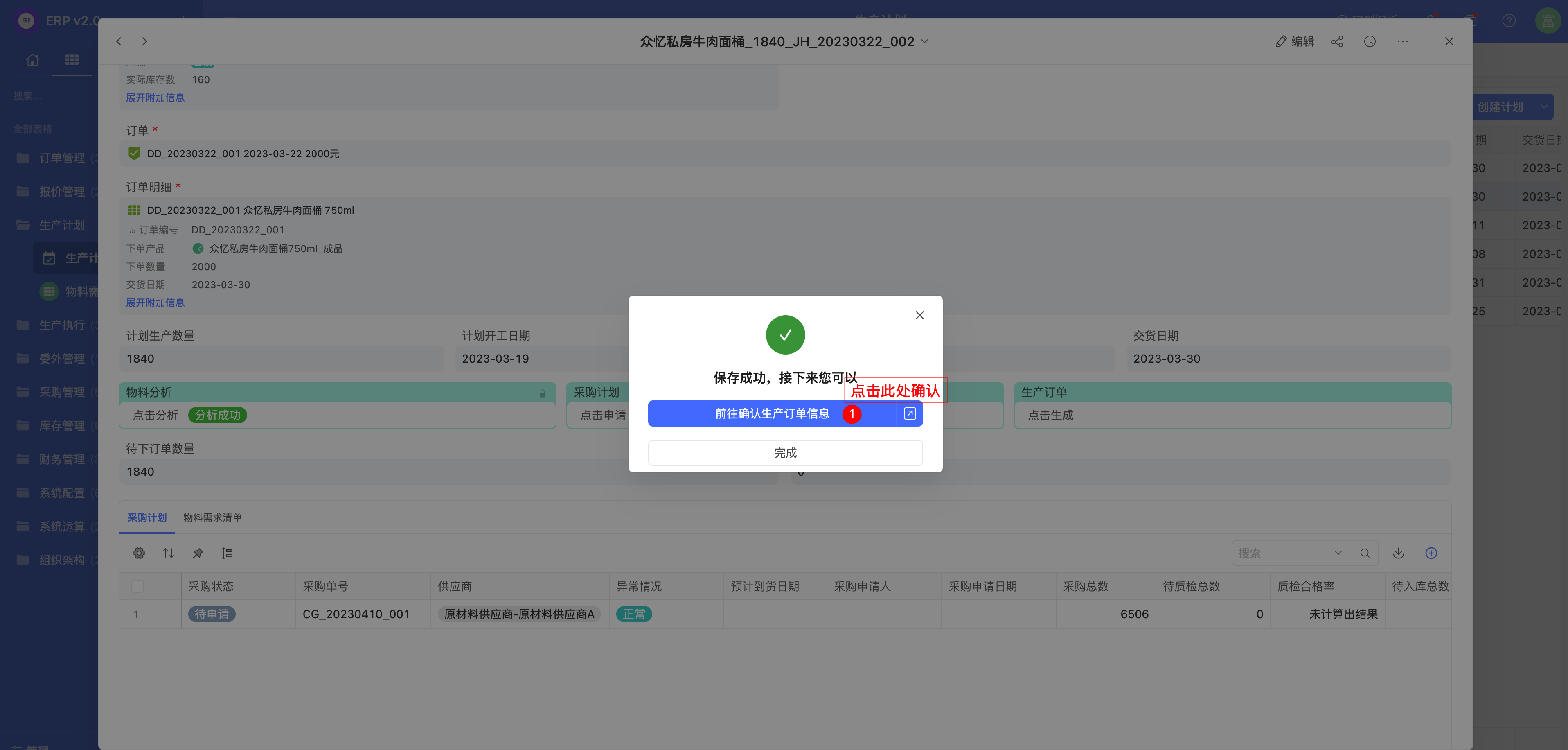

在生产计划中【生产订单】处点击生成,在弹窗中点击 前往确认生产订单信息,支持分批下生产订单

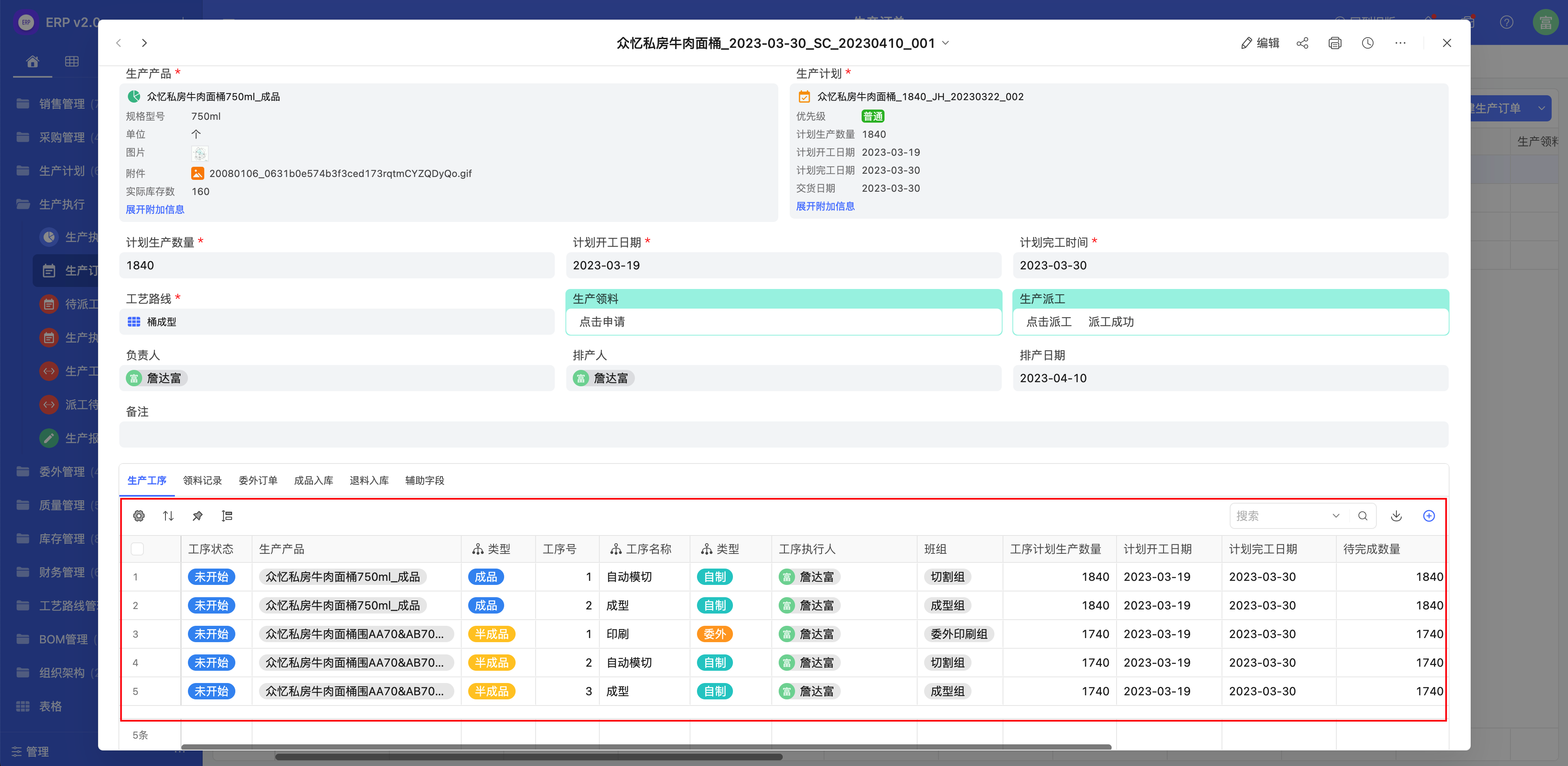

4.2 生产工序详情

生产订单创建成功后,会基于生产订单中的工艺路线生成成品的生产工序

若在物料清单中有需生成的半成品,则会根据物料清单中的半成品所选择的工艺路线,生成半成品的生产工序,统一展示在生产工序标签页中

工序计划生产数量=计划生产数量*工序比例(工序比例在工序表中维护)

工序执行人=默认为工序表中的工序执行人(在工序表中维护)

班组=默认为工序表中的班组(在工序表中维护)

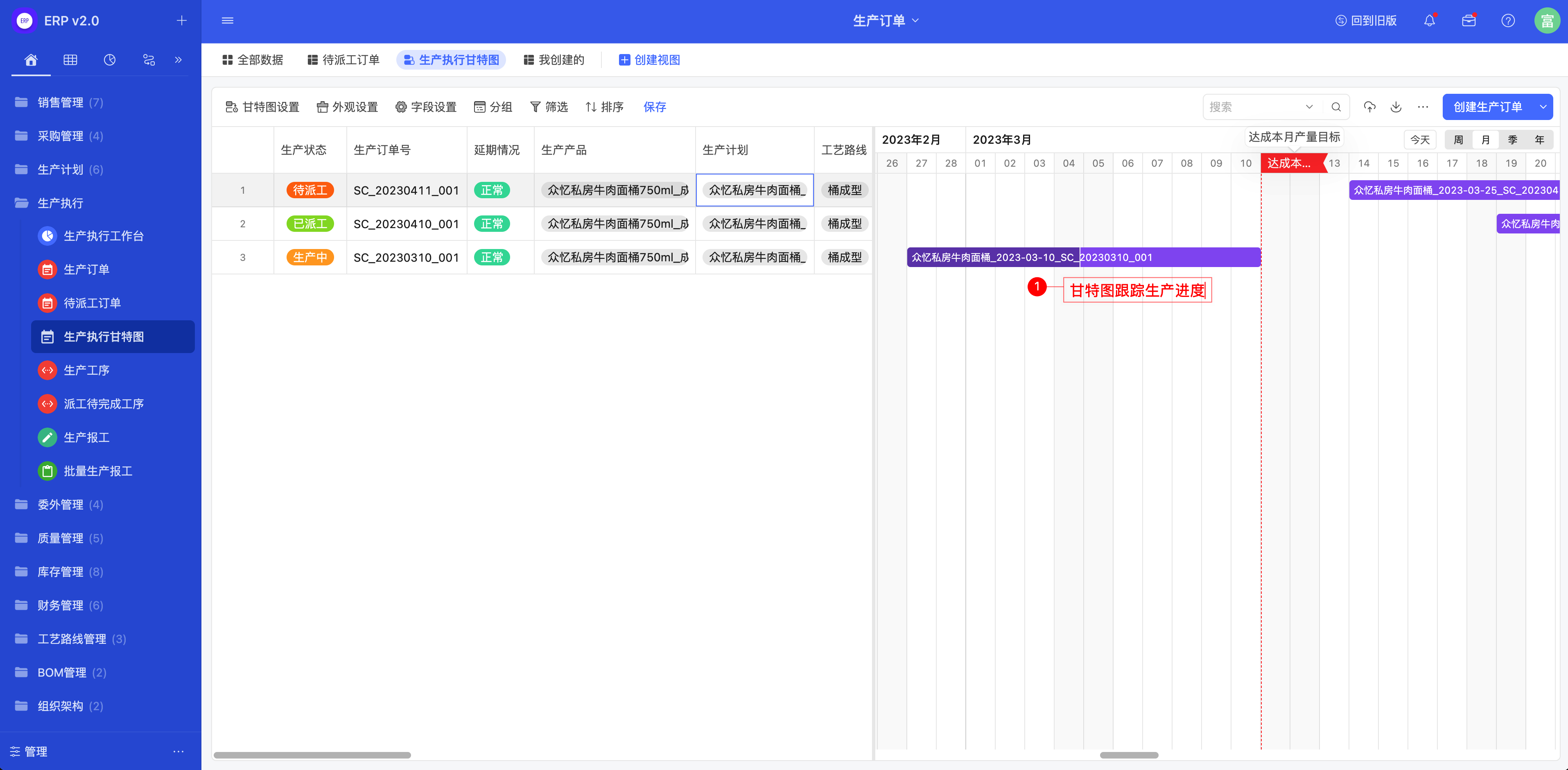

4.3 生产执行甘特图

生产人员可以通过生产执行甘特图,跟踪生产进度完成情况

生产进度=成品完工数量/成品计划数量(可根据需求调整计算公式)

5. 生产派工

PMC下达生产计划后,车间管理人员需要依据当前生产人员的负载,进行生产派工

在导航栏中找到<待派工订单>,搜索或者筛选(教程:搜索表格数据 ,自定义筛选表格数据)指定的生产订单,选择其中一条待派工的生产订单,进入生产订单详情页

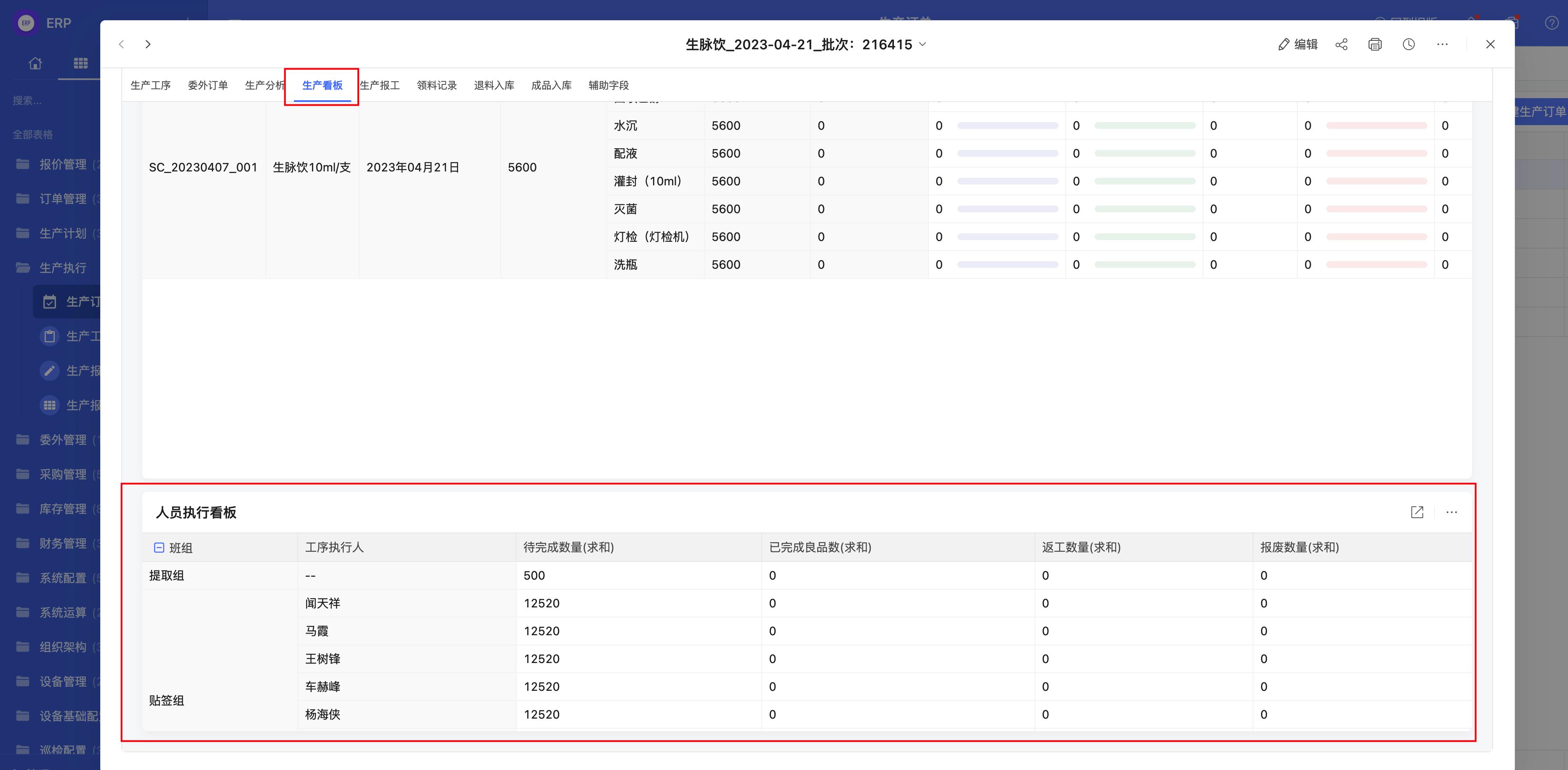

可提前在标签页<生产看板>中查看当前各班组/人员待完成、已完成的数量,以评估此次生产各工序应如何进行生产人员的指派

在<生产工序>标签页中确定对应的工序执行人后,点击派工,派工成功(若伙伴云绑定企业微信,可设置派工通知到企业微信指定人员)

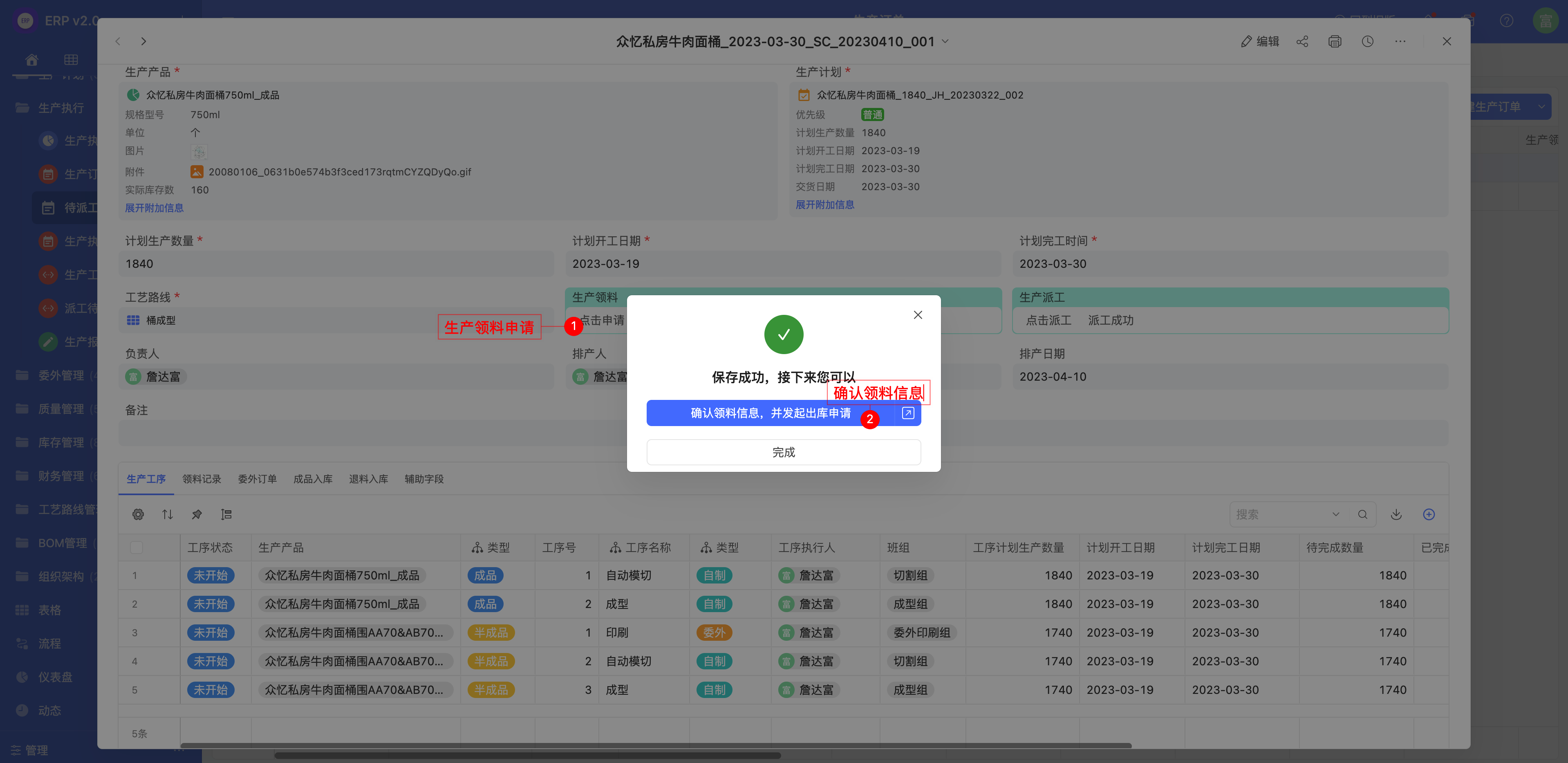

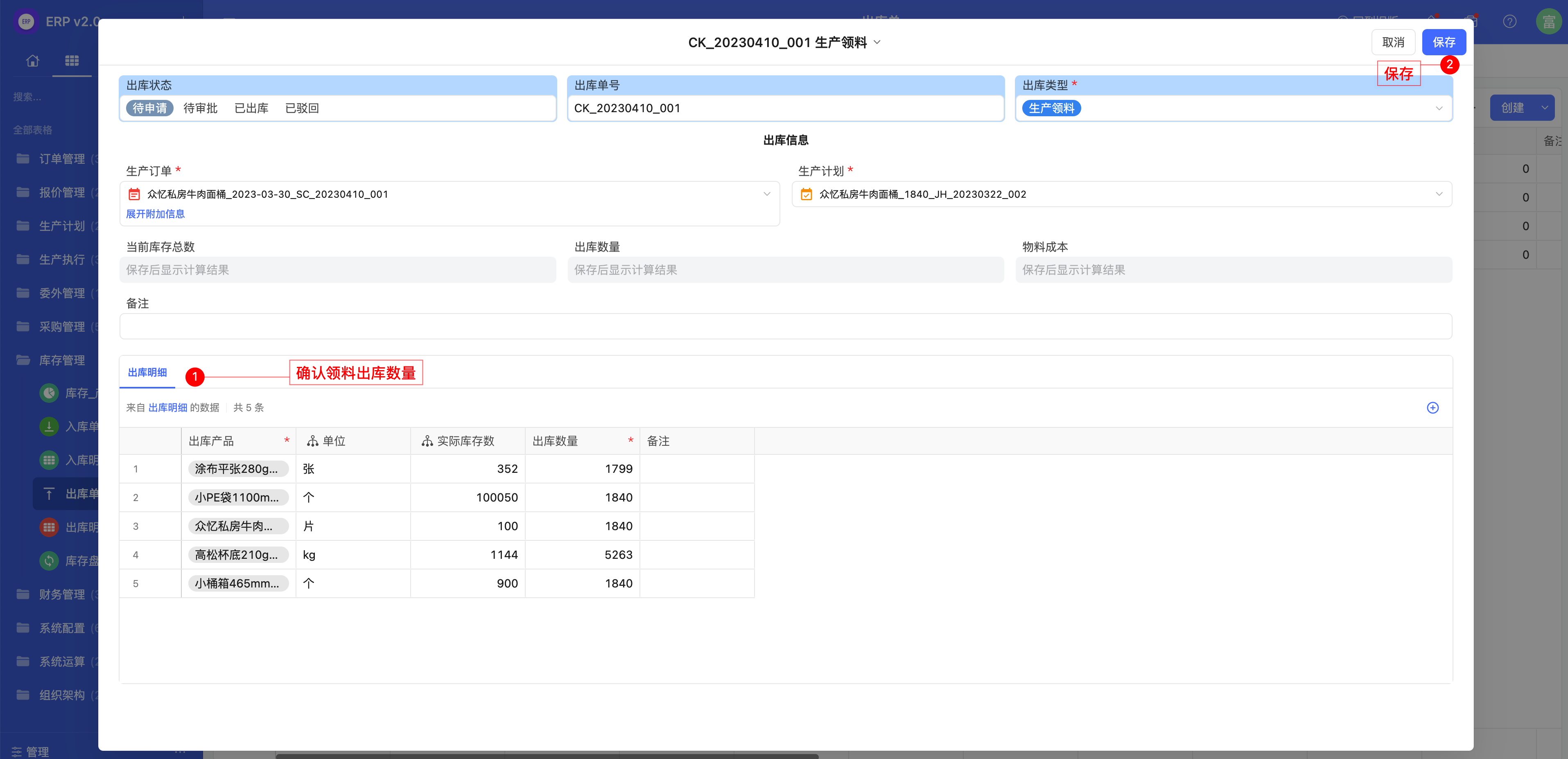

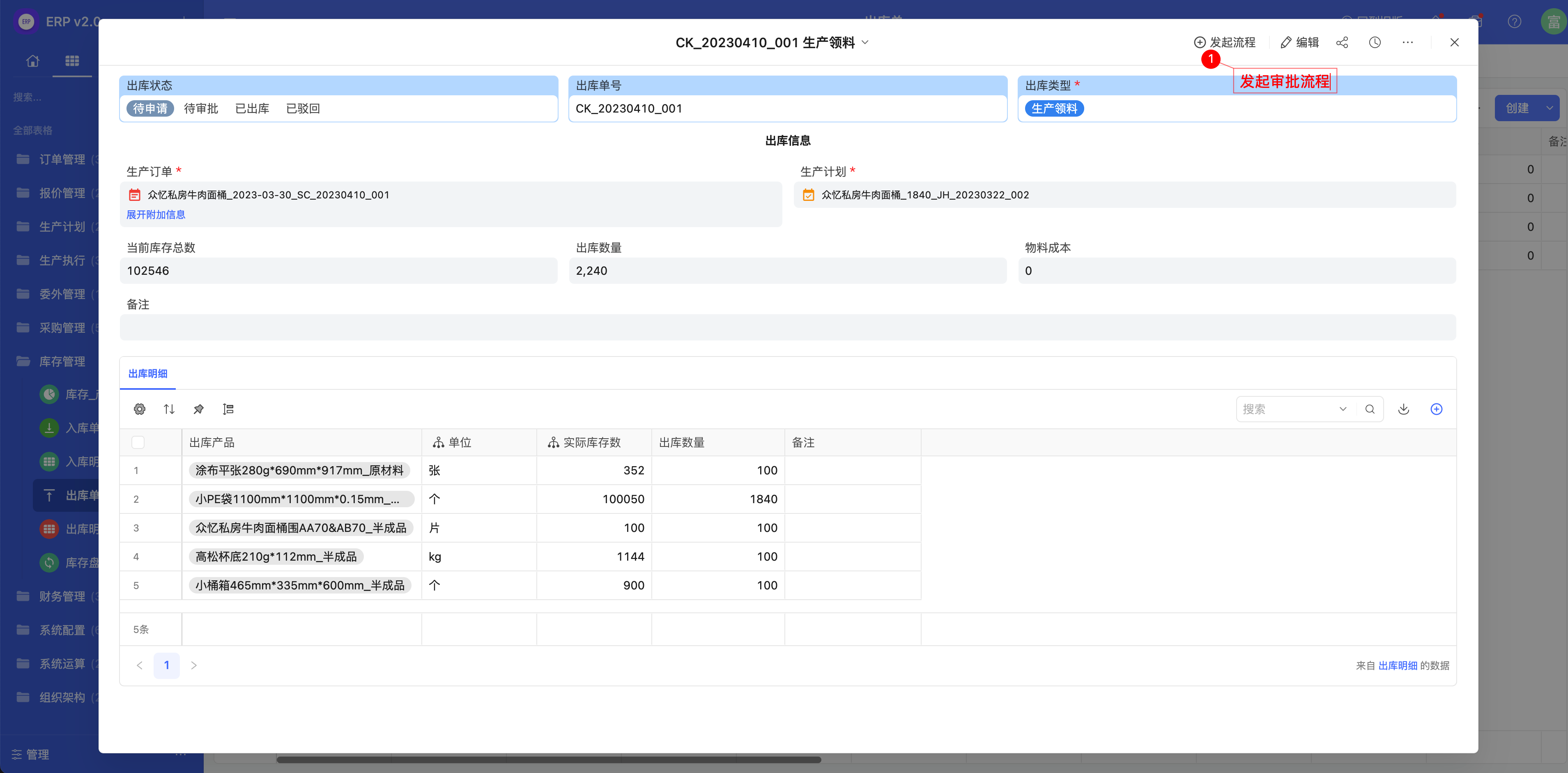

6. 生产领料

生产订单生成后,就可以按照实际情况进行生产领料了,在生产订单详情页【生产领料】点击申请,确认领料信息后保存并发起领料出库申请,同一生产订单支持分批多次领料。

7. 生产报工

7.1 手机APP端扫码报工

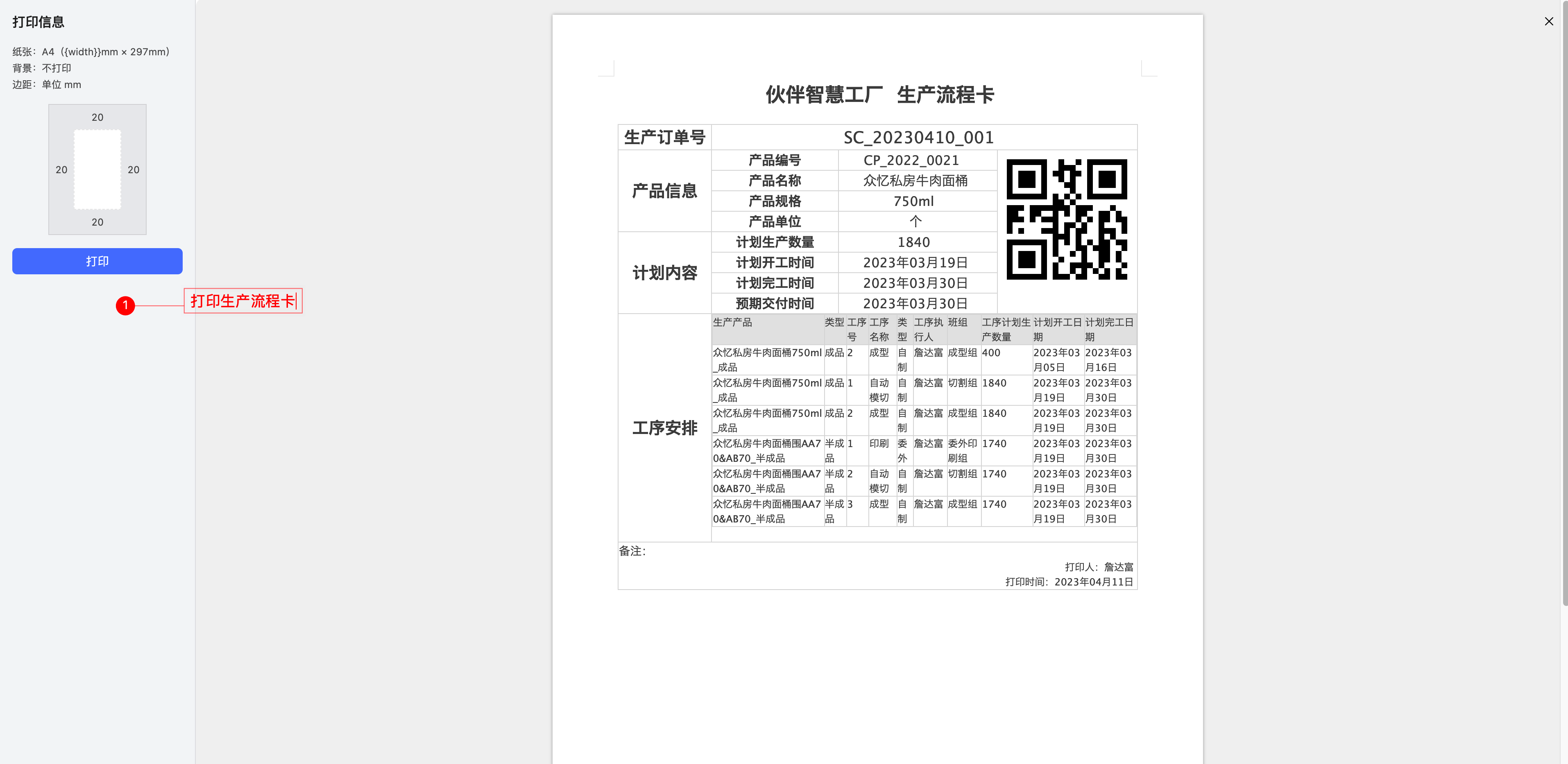

下达生产订单后,可以基于生产订单的信息打印出生产流程卡,默认生产流程卡包含产品信息、计划信息、以及生产工序安排

员工在扫码报工前,需先下载伙伴云app,进入企业工作区,找到生产执行工作台,扫描生产流程卡上的二维码,跳转至生产报工创建页,选择当前的生产工序、生产数量后提交,即可完成报工

7.2 PC端生产报工

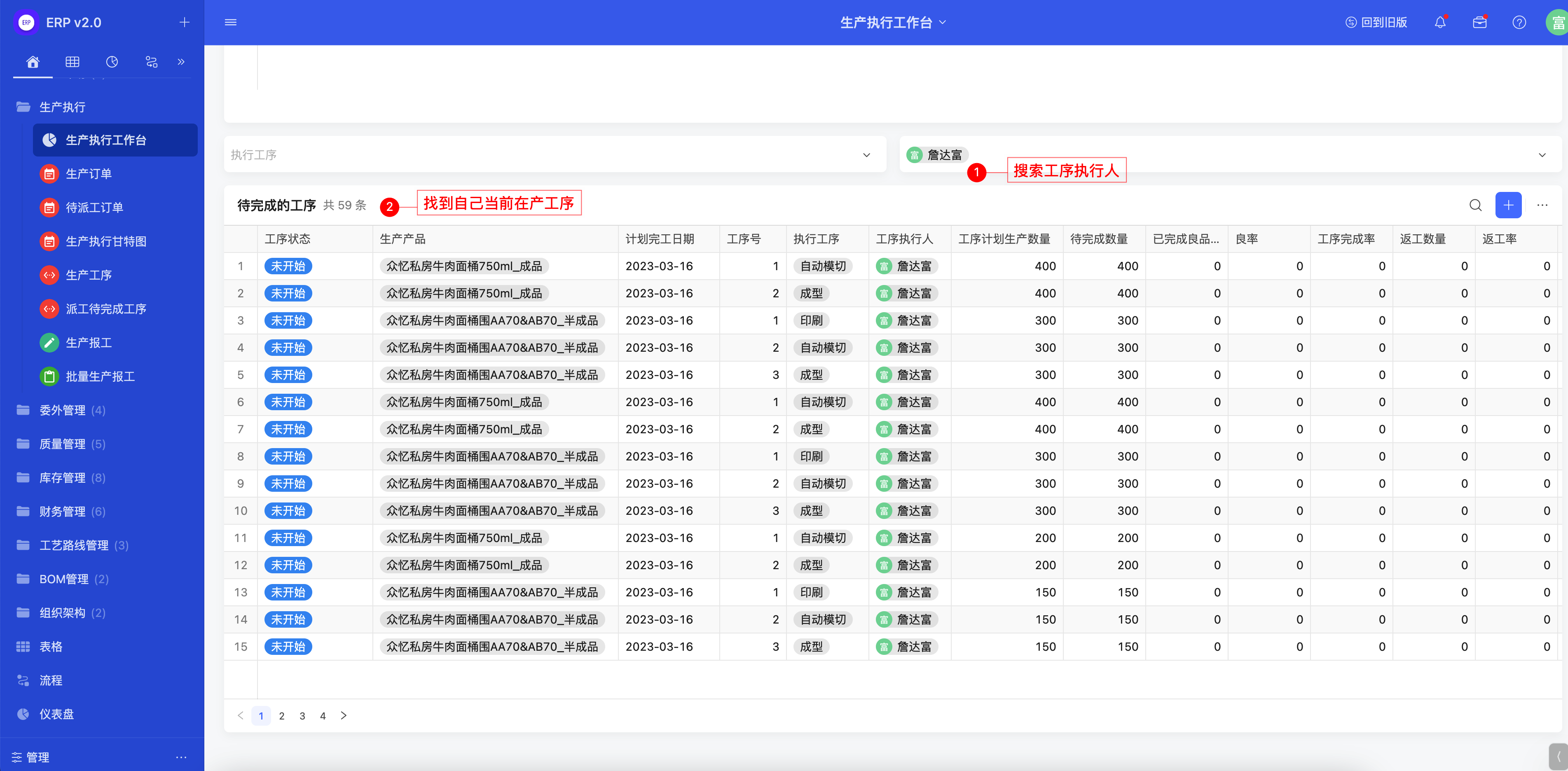

1. 生产人员自己报工

在导航中找到生产执行工作台,进入后找到待完成的工序列表,找到自己在产工序,点击进入生产工序详情页

在生产工序详情页下方的标签页找到「生产报工」,点击+号进行报工创建,跳转至生产报工详情页,填写本次生产数量后保存即可完成报工

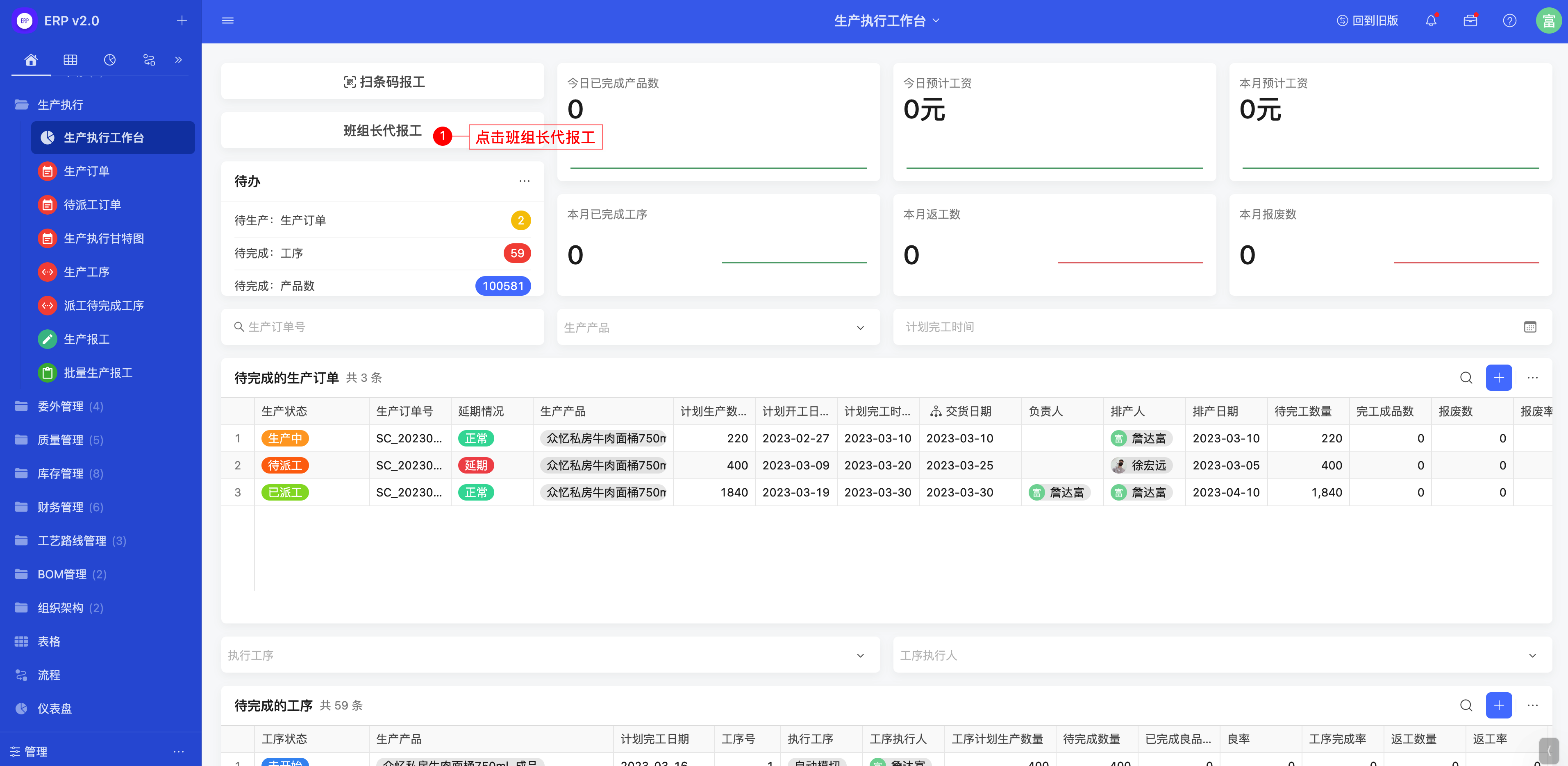

2. 班组长代报工

在生产执行工作台中,点击班组长代报工按钮,弹出批量生产报工详情页,点击创建报工明细(多次点击可批量创建多条)

数据左侧复制按钮可连续复制已填写的内容

8. 计件工资

生产报工之后,质检/班组长进行审核,审核通过即可自动计算计件工资

计件工资=工序单价*完工良品数量

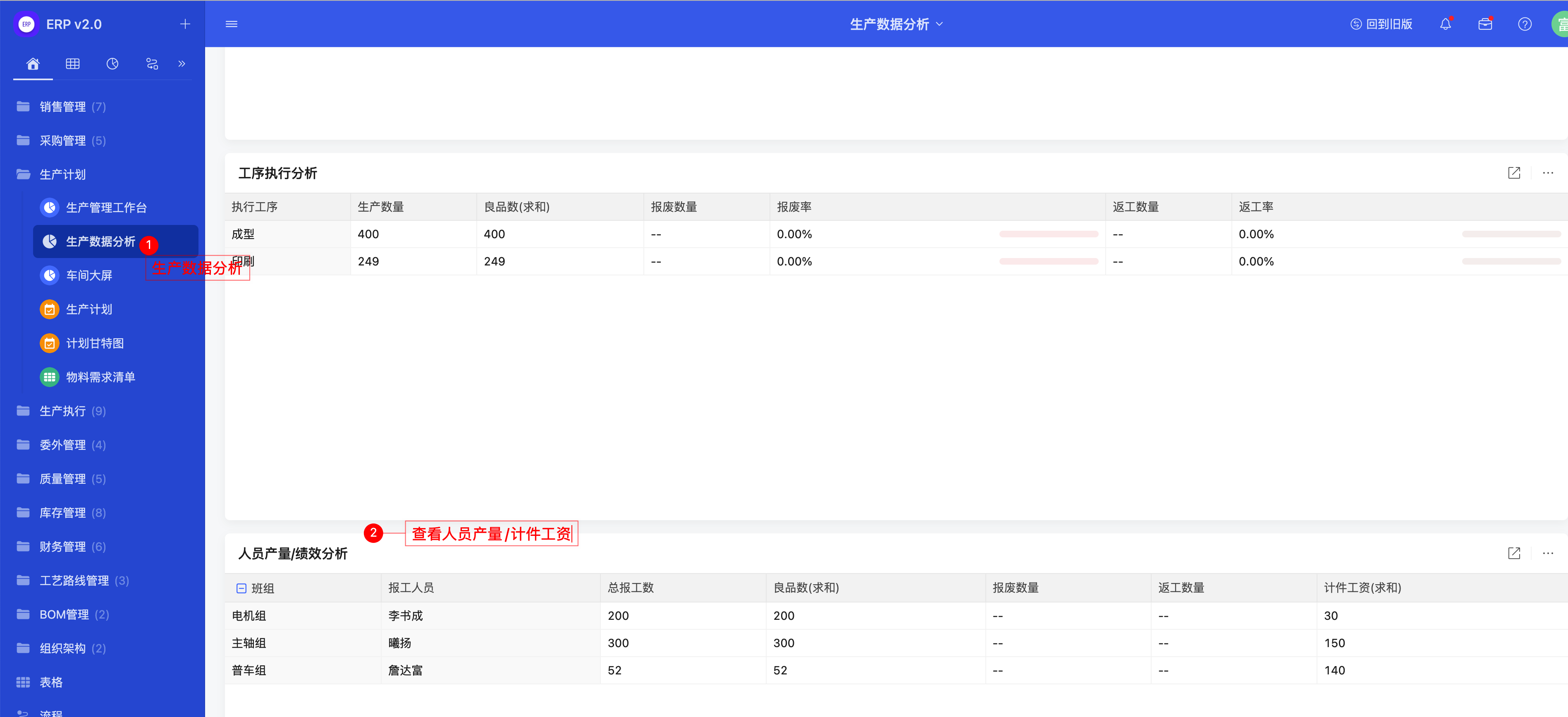

查看计件工资有以下两种方式:

- 在导航栏中找到计件工资,点击进入,默认按照人员进行分组汇总,可查看到报工明细

- 在生产数据分析工作台中查看人员的计件工资汇总

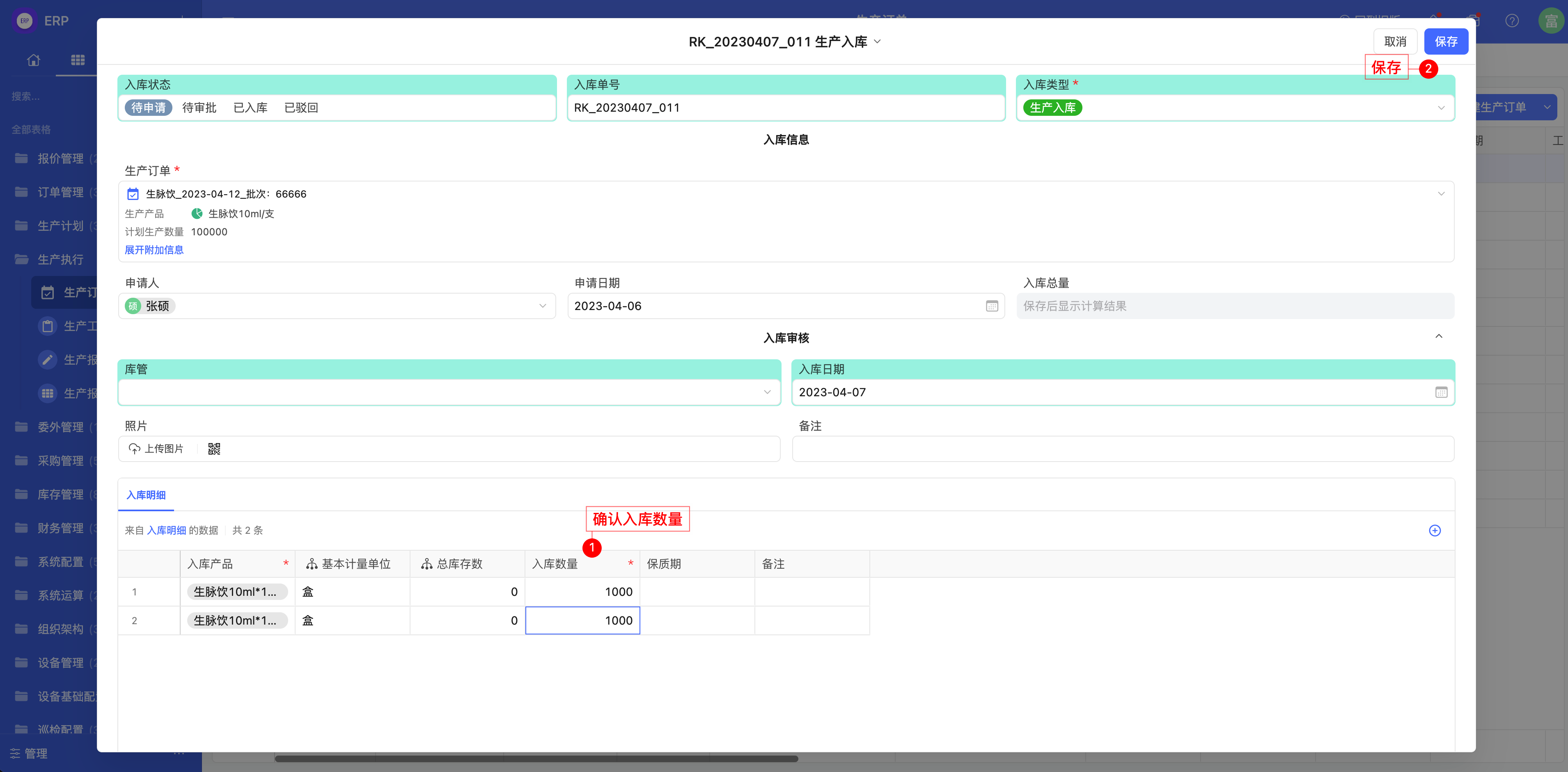

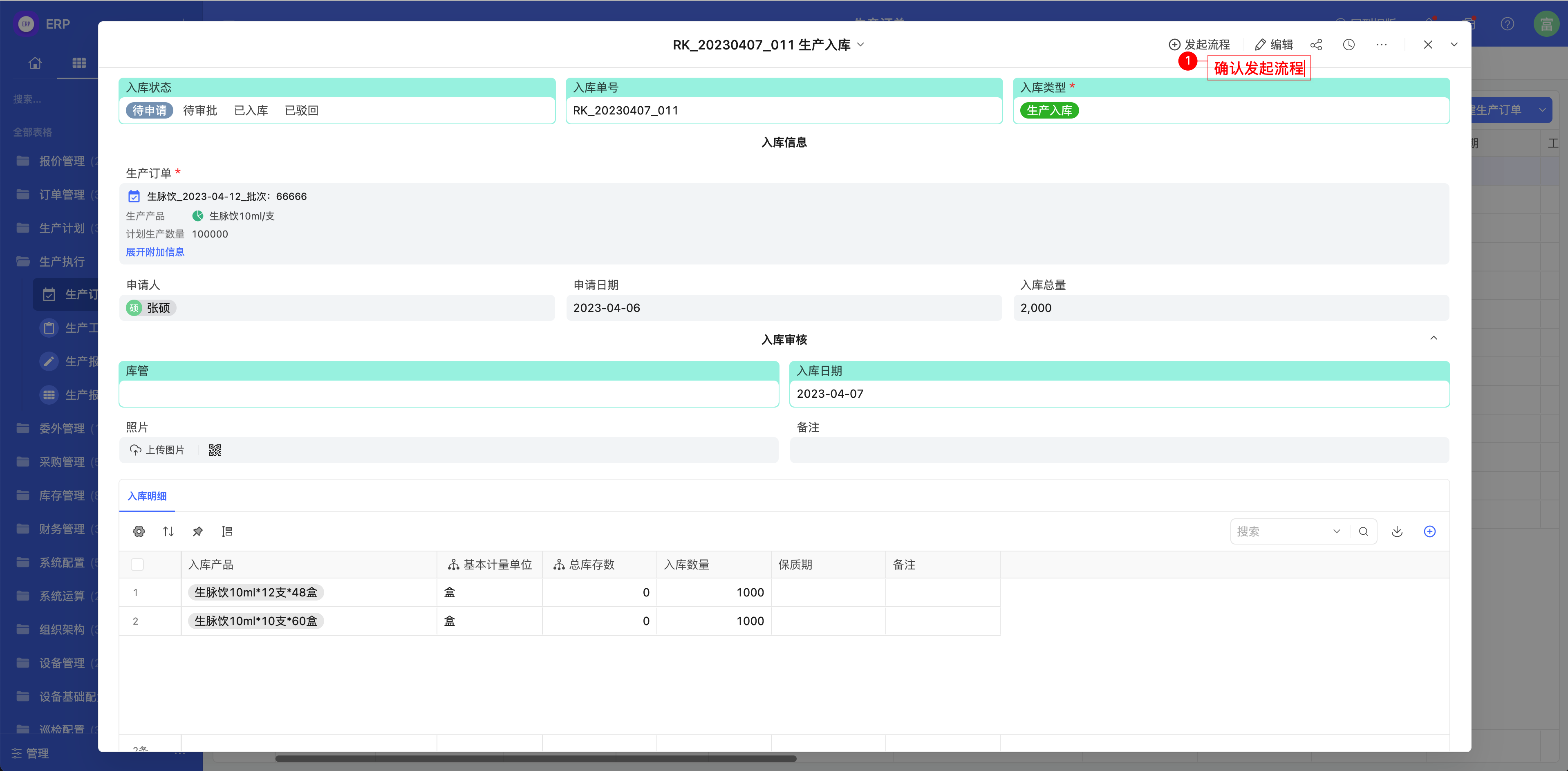

9. 生产入库

在生产订单详情中找到【生产入库】,点击申请,确认入库数量后保存,并发起入库流程

10. 退料入库

在生产订单详情中找到【退料入库】,点击申请,确认退料入库数量后保存,并发起入库流程